В связи с тем, что печатные машины обычно имеют ограничение по толщине носителя порядка 400 мкм, а стандартная карта должна иметь толщину около 800 мкм, печать в основном производят на пластике толщиной от 100 до 320 мкм. Листы пластика, с отпечатанными изображениями фронтальной и тыльной сторон карт, склеивают в ламинационных прессах. Внешние стороны карты при этом защищают тонкой прозрачной ПВХ пленкой толщиной от 60 до 100 мкм. Для печати изображений как правило используют листы ПВХ. Например, для получения стандартной толщины карты 760 мкм, можно следующую использовать следующую 4-х слойную структуру.

Вместо двух внутренних слоев толщиной 300 мкм некоторые производители предпочитают использовать 3 слоя по 200 мкм. Это связано с тем, что имея на складе пластик только толщиной 200 мкм они могут изготавливать как стандартные карты, так и тонкие карты. В этом случае вместо среднего слоя ПВХ можно использовать более дешевый наполнитель - минеральную бумагу, которая спекается с ПВХ и Теслином в ламинационных прессах.

Для печати на «сыром» ПВХ, то есть не имеющем специального покрытия, используются специальные краски и технологии, такие как:

- Офсетная печать красками закрепляемыми ультрафиолетом.

- Офсетная печать «фолиевыми» или "оксидационными" красками (для печати по невпитывающим поверхностям, закрепляемыми за счет оксидативно-сохнущих связующих компонентов).

- Шелкотрафаретная печать специальными быстросохнущими красками на основе растворителей.

- Печать сольвентными чернилами на струйных принтерах.

- Термотрансферная (сублимационная ) печать.

Для печати на листах ПВХ, предварительно покрытых специальными краскопринимающими слоями используются:

- Цифровая печать на принтерах типа HP Indigo.

- Печать на струйных принтерах.

Наиболее распространенная технология производства пластиковых карт а основе ПВХ предпологает следующие этапы.

1. Печать на пластике.

Печать на пластике ПВХ толщиной 300 мкм лицевых изображений карт с помощью офсетного пресса (CMYK) специальными красками отверждаемыми ультрафиолетом. Тыльную сторону часто печатают на однокрасочной машине. Кроме УФ - отверждаемых красок иногда используют фолиевые офсетные краски для невпитывающих поверхностей. Сушка фолиевых красок занимает несколько часов, и при печати больших тиражей требуются большие помещения в которых производится только сушка листов. Как правило на одном листе одновременно печатают от 2 до 36 карт.

2. Сборка ламинационных пакетов.

Листы ПВХ с напечатанным изображением укладываются в пакеты по 4 листа. Сначала кладется лист прозрачного ПВХ толщиной 80 мкм, затем лист ПВХ толщиной 300 мкм (лицевой стороной вниз), следующий лист ПВХ (изображением вверх), и еще один лист прозрачного ПВХ толщиной 80 мкм. Листы могут иметь слой термоклея (coated PVC) для снижения времени и температуры последующего ламинирования. Уложенные таким образом листы фиксируются в пакете в нескольких точках (с помощью паяльника или специального стола - коллатора ). С помощью паяльника на прозрачной пленке иногда фиксируется магнитная лента, которая вплавляется в пластик при последующем ламинировании, или используется ламинат (оверлей) с предварительно нанесенной магнитной лентой.

3. Укладывание пакетов в лотки для ламинирования.

Далее пакеты укладываются в лотки. При этом между пакетами кладутся зеркальные (или матовые ) металлические пластины. Как правило эта операция производится в "чистой комнате", где предприняты меры против попадания пыли на поверхность пластика. Сверху и снизу каждого пакета при укладывании в лоток кладется специальная прокладка из термостойкого упругого материала с высокой теплопроводностью. Ее функция - предохранение зеркальных пластин от деформации при соприкосновении с имеющими микронеровности нагревательными пластинами, выравнивание давления по площади и повышение производительности за счет ускорения процесса теплопередачи.

4. Ламинирование

В нагревательную секцию ламинатора одновременно укладываются 10-15 пакетов, таких секций также может быть от одной до 6. После спекания лотки с пакетами, вручную или автоматически переставляют в секцию охлаждения, где они остывают под давлением. Существуют ламинаторы в которых нагрев и охлаждение производится в одной секции. Оптимальную комбинацию температуры, давления и времени ламинирования подбирают с учетом следующих факторов:

- Прочное спекание листов ПВХ происходит при достаточно высоких температуре и давлении,

- Избыточное давление и температура приводит к растискиванию пластика,

- При высоких температурах возможен уход цвета красок и пластика (пожелтение).

Время спекания «сырого» ПВХ в ламинационном прессе может составлять 10 -25 минут при температуре 125 – 160С и давлении 1.-2 МПа, в зависимости от свойств ПВХ и ламинационного пресса. Для ускорения процесса ламинации и снижения температуры (например при необходимости применения термо-чувствителтных красок) используют пластик с клеевым слоем на тыльной стороне. При этом время спекания ПВХ в ламинационном прессе может составлять 3-5 минут при температуре 115 – 125С.

5. Нанесение полосы для подписи.

Эта операция выполняется локальным нанесением специальной краски на ламинированные листы на прессе для шелкотрафаретной печати или методом горячего тиснения специальной пленки после вырубки карт. Эту пленку можно наносить на ПВХ овелей в процессе спекания ламинационных пакетов, так же как наносится магнитная лента.

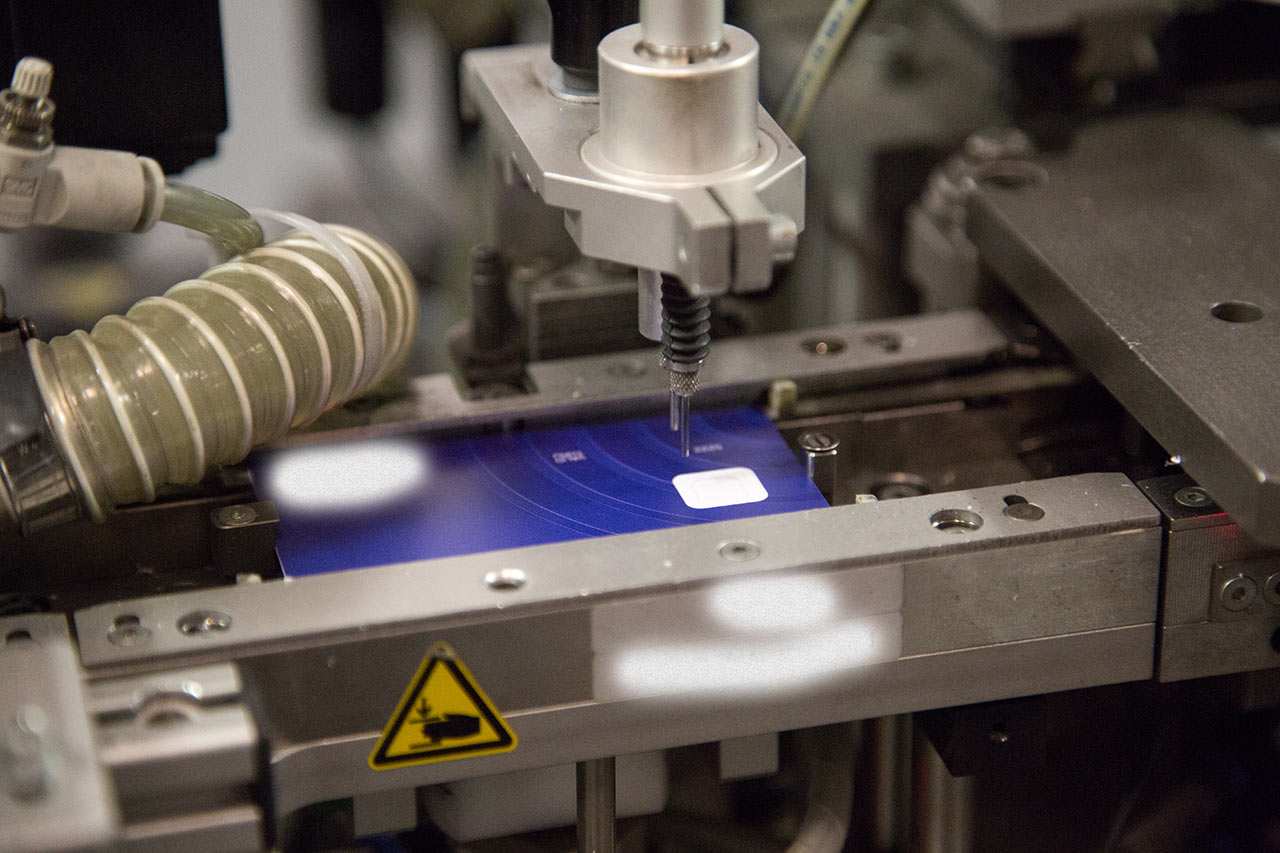

6. Вырубка карт

Для вырубки карт из ламинированных пакетов используются вырубщики с автоматическим позиционированием пакета по оптическим меткам совмещения. Такие вырубщики одним ударом вырубают от двух до 5 карт, которые автоматически подаются в накопитель карт.

7. Эмбоссирование и типинг.

Это вид персонализации пластиковых карт, состоящий в механическом выбивании выпуклых надписей на картах. Для этих целей применяются устройства, называемые эмбоссерами. Выпуклые знаки обычно подкрашивают (типируют) методом припрессовки фольги.

8. Печать номеров и кодов

Применяется для предоплатных карт. Номера как правило печатаются на капельно-струйных CIJ принтерах устанавливаемых на конвейерах с фотодатчиками.

9. Нанесение защитной стираемой полосы (скретч-панели).

Необходимо для маскирования кодов авторизации (доступа), напечатанных на предоплатных картах. Используется следующие технологии нанесения защитных полос:

- На термо-сублимационных карточных принтерах.

- Методом аппликации скретч-этикетки.

- Методом горячего тиснения.

- Шелко-трафаретная печать.

10. Упаковка карт.

Упаковка карт имеет большое значение, особенно для предоплатных карт. Существуют две основные технологии упаковки. Более дешевый вариант оборудования - в пленку запаиваемую термическим способом, и более дорогой - запайка с помощью ультразвуковой сварки. Последний способ также позволяет вдоль шва впечатывать надписи и символы, то есть обеспечивает дополнительную защиту карт.